1. 引言

新一轮工业革命的核心技术是智能制造——制造业数字化、网络化和智能化。作为美国工业互联网、德国工业4.0和中国制造业高质量发展的主攻方向,智能制造将先进信息技术(特别是新一代人工智能技术)和制造技术进行深度融合,以推进新一轮工业革命[1]。

机床是制造业的“工业母机”,其智能化程度对智能制造的实施具有重要影响。加速机床向智能迈进,提高机床的智能化水平,不仅是机床行业面临的转型升级的紧迫需求,更是打造制造强国的关键和基础[2]。

2017年年底,中国工程院提出了智能制造的三个基本范式[1]:数字化制造、数字化网络化制造、数字化网络化智能化制造——新一代智能制造,为智能制造的发展统一了思想,指明了方向。

依照智能制造的三个范式和机床的发展历程,机床从传统的手动操作机床向智能机床演化同样可以分为三个阶段:数字化+机床(numerical control machine tool,NCMT),即数控机床;互联网+数控机床(smart machine tool,SMT),即互联网机床;新一代人工智能+互联网+数控机床,即智能机床(intelligent machine tool,IMT)。

第一个阶段是数控机床。其主要特征是:在人和手动机床之间增加了数控系统,人的体力劳动交由数控系统完成。

第二个阶段是互联网+机床。其主要特征是网络化等信息技术与数控机床的融合,赋予机床感知和连接能力,人的部分感知能力和部分知识赋予型脑力劳动交由数控系统完成。

第三个阶段是智能机床。其主要特征是:新一代人工智能技术融入数控机床,赋予机床学习的能力,可生成并积累知识。人的知识学习型脑力劳动交由数控系统完成。

基于对机床发展的分析,本文拟定的研究内容如下:第2部分详细介绍了机床到智能机床的演化过程;第3部分重点论述了智能机床的控制原理(包含关键使能技术)、主要特点及四项功能特征;第4部分具体阐述智能数控系统和智能机床工业样机的实践,并通过智能化技术应用案例,验证了智能机床和智能化技术的可行性和有效性;第5部分对全文进行了总结。

2. 机床到智能机床的演化

手 动 机 床(manually operated machine tool,MOMT)是机床的最初形态,它是人和机床物理系统的融合。操作者通过人脑的感知和决策,用双手操控机床,完成零件加工。手动机床的加工过程完全由人完成信息感知、分析、决策和操作控制,构成了典型的“人-机系统”(human-physical systems,HPS)[1]。手动机床控制原理的抽象描述如图1所示。

图1.(a)手动机床控制原理;(b)手动机床构成的“人-机系统”(HPS)[1]。

机床从手动机床发展到智能机床可分为三个阶段:数控机床、互联网+机床和智能机床。

2.1. 数控机床

随着数字控制技术的发展,手动机床发展成为数控机床。通过在人和机床之间增加数控系统,加工信息通过G代码输入到数控系统中,由数控系统替代人操控机床,实现对机床的运动控制。

数控机床是“人-信息-机系统”(human-cyber-physical systems,HCPS)[1],即在“人”(human)和“机”(physical)之间增加了一个信息系统(cyber system,即数控系统)。数控机床控制原理的抽象描述如图2所示。

图2.(a)数控机床控制原理;(b)数控机床的“人-信息-机系统”(HCPS)[1]。

与手动机床相比,数控机床发生的本质变化是:在人和机床物理实体之间增加了数控系统。数控系统在机床的加工过程中发挥着重要作用。数控系统替代了人的体力劳动,控制机床完成加工任务。

但由于数控机床只是通过G代码来实现刀具、工件的轨迹控制,缺乏对机床实际加工状态(如切削力、惯性力、摩擦力、振动、切削力、热变形,以及环境变化等)的感知、反馈和学习建模的能力,导致实际路径可能偏离理论路径等问题,影响了加工精度、表面质量和生产效率。因此,传统的数控机床的智能化程度并不高。

2.2. 互联网 + 机床

近年来,随着“互联网+”技术的不断推进,以及互联网和数控机床的融合发展[3,4],互联网、物联网、智能传感技术开始应用到数控机床的远程服务、状态监控、故障诊断、维护管理等方面,国内外机床企业开展了一定的研究和实践[5,6]。Mazak公司、Okuma(大隈)公司、DMG-MORI(德玛吉)公司、FANUC公司、沈阳机床股份有限公司等纷纷推出了各自的互联网+机床[7]。

“互联网+传感器”为互联网+机床的典型特征,它主要解决了数控机床感知能力不够和信息难以连接互通的问题。

与数控机床相比,互联网+机床增加了传感器,增强了对加工状态感知能力;应用工业互联网进行设备的连接互通,实现机床状态数据的采集和汇聚;对采集到的数据进行分析与处理,实现机床加工过程的实时或非实时的反馈控制。互联网+机床控制原理的抽象描述如图3所示。

图3.(a)互联网+机床控制原理;(b)数字化网络化制造系统“人-信息-机系统”[1]。

互联网+机床具有一定的智能化水平,主要体现在:

(1)网络化技术和数控机床不断融合。2006年,美国机械制造技术协会(AMT)提出了MT-Connect协议,用于机床设备的互联互通[8,9]。2018年,德国机床制造商协会(VDW)基于通信规范OPC统一架构(UA)的信息模型,制定了德国版的数控机床互联通信协议Umati [10]。华中数控联合国内数控系统企业,提出数控机床互联通信协议NC-Link,实现了制造过程中工艺参数、设备状态、业务流程、跨媒体信息以及制造过程信息流的传输。

(2)制造系统开始向平台化发展。国外公司相继推出大数据处理的技术平台。GE公司推出面向制造业的工业互联网平台Predix [11],西门子发布了开放的工业云平台Mindsphere [12];华中数控率先推出了数控系统云服务平台,为数控系统的二次开发提供标准化开发和工艺模块集成方法。当前,这些平台主要停留在工业互联网、大数据、云计算技术层面上,随着智能化技术的发展,其呈现出应用到智能机床上的潜力与趋势。

(3)智能化功能初步呈现。国外,2006年,日本Mazak公司展出了具有四项智能功能的数控机床,包括主动振动控制、智能热屏障、智能安全屏障、语音提示。DMG MORI公司推出了CELOS应用程序扩展开放环境。FANUC公司开发了智能自适应控制、智能负载表、智能主轴加减速、智能热控制等智能机床控制技术。Heidenhain公司的TNC640数控系统具有高速轮廓铣削、动态监测、动态高精等智能化功能。国内的华中数控HNC-8数控系统集成了工艺参数优化、误差补偿、断刀监测、机床健康保障等智能化功能。

尽管“互联网+机床”已经发展了十多年,取得了一定的研究和实践成果,但到目前为止,只是实现了一些简单的感知、分析、反馈、控制,远没有达到替代人类脑力劳动的水平。由于过于依赖人类专家进行理论建模和数据分析,机床缺乏真正的智能,导致知识的积累艰难而缓慢,且技术的适应性和有效性不足。其根本原因在于机床自主学习、生成知识的能力尚未取得实质性突破。

2.3. 智能机床

新世纪以来,移动互联网、大数据、云计算、物联网等新一代信息技术日新月异、飞速发展,形成了群体性跨越。这些技术进步,集中汇聚在新一代人工智能技术的战略性突破,其本质特征是具备了知识的生成、积累和运用的能力。

新一代人工智能与先进制造技术深度融合所形成的新一代智能制造技术,成为新一轮工业革命的核心驱动力,也为机床发展到智能机床,实现真正的智能化提供了重大机遇。

智能机床是在新一代信息技术的基础上,应用新一代人工智能技术和先进制造技术深度融合的机床,它利用自主感知与连接获取机床、加工、工况、环境有关的信息,通过自主学习与建模生成知识,并能应用这些知识进行自主优化与决策,完成自主控制与执行,实现加工制造过程的优质、高效、安全、可靠和低耗的多目标优化运行。

图4. 智能机床定义。

利用新一代人工智能技术赋予机床知识学习、积累和运用能力,人和机床的关系发生根本性变化,实现了从“授之以鱼”到“授之以渔”的根本转变[1]。

3. 基于新一代人工智能的智能机床

3.1. 智能机床的控制原理

依据2.3节中智能机床的定义,本文提出智能机床自主感知与连接、自主学习与建模、自主优化与决策和自主控制与执行的原理与实现方案,如图5所示。

图5. 智能机床控制原理。

3.1.1. 自主感知与连接

数控系统由数控装置、伺服驱动、伺服电机等部件组成,是机床自动完成切削加工等工作任务的核心控制单元。在数控机床的运行过程中,数控系统内部会产生大量由指令控制信号和反馈信号构成的原始电控数据,这些内部电控数据是对机床的工作任务(或称为工况)和运行状态的实时、定量、精确的描述。因此,数控系统既是物理空间中的执行器,又是信息空间中的感知器。

数控系统内部电控数据是感知的主要数据来源,它包括机床内部电控实时数据,如零件加工G代码插补实时数据(插补位置、位置跟随误差、进给速度等)、伺服和电机反馈的内部电控数据(主轴功率、主轴电流、进给轴电流等),如图5所示。通过自动汇聚数控系统内部电控数控与来自于外部传感器采集的数据(如温度、振动和视觉等),以及从G代码中提取的加工工艺数据(如切宽、切深、材料去除率等),实现数控机床的自主感知。

智能机床的自主感知可通过“指令域示波器”和“指令域分析方法”[3]来建立工况与状态数据之间的关联关系。利用“指令域”大数据汇聚方法采集加工过程数据,通过NC-Link实现机床的互联互通和大数据的汇聚,形成机床全生命周期大数据。

3.1.2. 自主学习与建模

自主学习与建模主要目的在于通过学习生成知识。数控加工的知识就是机床在加工实践中输入与响应的规律。模型及模型内的参数是知识的载体,知识的生成就是建立模式并确定模型中参数的过程。基于自主感知与连接得到的数据,运用集成于大数据平台中的新一代人工智能算法库,通过学习生成知识。

在自主学习和建模中,知识的生成方法有三种:基于物理模型的机床输入/响应因果关系的理论建模;面向机床工作任务和运行状态关联关系的大数据建模;基于机床大数据与理论建模相结合的混合建模。

自主学习与建模可建立包含机床空间结构模型、机床运动学模型、机床几何误差模型、热误差模型、数控加工控制模型、机床工艺系统模型、机床动力学模型等,这些模型也可以与其他同型号机床共享。模型构成了机床数字孪生,如图5所示。

3.1.3. 自主优化与决策

决策的前提是精准预测。当机床接受到新的加工任务后,利用上述机床模型,预测机床的响应。依据预测结果,进行质量提升、工艺优化、健康保障和生产管理等多目标迭代优化,形成最优加工决策,生成蕴含优化与决策信息的智能控制i代码,用于加工优化。自主优化与决策就是利用模型进行预测,然后优化决策,生成i代码的过程。

i代码是实现数控机床自主优化与决策的重要手段。不同于传统的G代码,i代码是与指令域对应的多目标优化加工的智能控制代码,是对特定机床的运动规划、动态精度、加工工艺、刀具管理等多目标优化控制策略的精确描述,并随着制造资源状态的变化而不断演变。i代码的详细原理和介绍可参考有关专利[13]。

3.1.4. 自主控制与执行

利用双码联控技术,即基于传统数控加工几何轨迹控制的G代码(第一代码)和包含多目标加工优化决策信息的智能控制i代码(第二代码)的同步执行,实现G代码和i代码的双码联控,使得智能机床达到优质、高效、可靠、安全和低耗数控加工,如图5所示。

3.2. 智能机床的特点

与数控机床、互联网+机床相比,智能机床在硬件、软件、交互方式、控制指令、知识获取等方面都有很大区别,具体见表1。

表1 数控机床、互联网+机床与智能机床

3.3. 智能机床主要的智能化功能特征

不同智能机床的功能千差万别,但其追求的目标是一致的:高精、高效、安全与可靠、低耗。机床的智能化功能也围绕上述四个目标,可分为质量提升、工艺优化、健康保障、生产管理四大类。

(1)质量提升:提高加工精度和表面质量。提高加工精度是驱动机床发展的首要动力。为此,智能机床应具有加工质量保障和提升功能,可包括:机床空间几何误差补偿、热误差补偿、运动轨迹动态误差预测与补偿、双码联控曲面高精加工、精度/表面光顺优先的数控系统参数优化等功能。

(2)工艺优化:提高加工效率。工艺优化主要是根据机床自身物理属性和切削动态特性进行加工参数自适应调整(如进给率优化、主轴转速优化等)以实现特定的目的,如质量优先、效率优先和机床保护。其具体功能可包括:自学习/自生长加工工艺数据库、工艺系统响应建模、智能工艺响应预测、基于切削负载的加工工艺参数评估与优化、加工振动自动检测与自适应控制等。

(3)健康保障:保证设备完好、安全。机床健康保障主要解决机床寿命预测和健康管理问题,目的是实现机床的高效可靠运行。智能机床具有机床整体和部件级健康状态指示,以及健康保障功能开发工具箱。其具体功能可包括:主轴/进给轴智能维护、机床健康状态检测与预测性维护、机床可靠性统计评估与预测、维修知识共享与自学习等。

(4)生产管理:提高管理和使用操作效率。生产管理类智能化功能主要实现机床加工过程的优化及整个制造过程的低耗(时间和资源)。智能机床的生产管理类智能化功能主要分为机床状态监控、智能生产管理和机床操控这几类。其具体功能可包括:加工状态(断刀、切屑缠绕)智能判断、刀具磨损/破损智能检测、刀具寿命智能管理、刀具/夹具及工件身份ID与状态智能管理、辅助装置低碳智能控制等。

4. 智能数控系统和智能机床的工程实践

根据HCPS的三元模式[14],在生产实践中的数控机床,机床是主体,数控系统是主导,人是主宰。从手动机床到数控机床再到智能机床,最大的变化就在于数控系统的作用不断增强。机床的智能化程度,主要取决于其主导者数控系统的智能化程度。智能机床需要配备相应的智能数控系统(intelligent numerical controller, INC)。

4.1. 智能数控系统

本文研制了一款智能数控系统工程样机——华中9型INC,其设计方案和平台架构如图6所示。在INC中,数控装置、伺服驱动、电机和其他辅助装置组成LocalNC,它是数控机床的本地部分,完成数控机床的实时控制。

图6. INC体系构架。

除能实现传统数控系统的全部功能之外,INC还要具备智能化所需的最基本的感知能力,能实现控制过程中的指令数据、响应数据以及必要的外部传感器数据(如温度、振动、视频信号等)的实时采集和传输。

INC通过NCUC2.0总线实现伺服驱动、智能模块、外部传感器等多源数据的感知。利用NC-Link实现与数控机床、工业机器人、AGV小车、智能模块等设备的连接,获得大数据并存储于INC-Cloud云平台。

在INC中,建立物理机床响应模型构成数字孪生,由此实现智能化功能是其主要特征。在INC的体系架构中,我们建立物理机床和数控系统所对应的数字孪生模型Cyber MT和Cyber NC,它们可以在虚拟空间模拟真实世界的Physical MT和Local NC的运行原理和响应规律。作为Physical与Cyber的结合,INC不仅包括传统的NC物理实体,也包括Cyber NC和Cyber MT,它们是INC实现智能的关键。

4.2. 智能机床样机

基于INC智能数控系统,以S5H精密加工机床、BL5-C车床、BM8-H铣床为主体,研制了三款智能机床的工业样机,如图7所示,分别从三个方面验证本文所提的智能化使能技术。

图7. 基于INC的智能机床样机。(a)S5H精密加工机床;(b)BL5-C智能车床;(c)BM8-H智能铣床。

S5H精密机床采用大理石床身,机床采用龙门结构,各进给轴采用直线电机驱动,并安装高精度光栅尺。采用了3套独立的温控系统,分别对主轴、床身和冷却液进行恒温控制。主轴和床身上安装18个温度传感器,主轴前端轴承及工作台共安装3个振动传感器。该机床定位精度< 1 μm,重复定位精度< 0.5 μm。S5H精密加工机床用于验证基于Cyber NC和双码联控的模具加工质量优化技术。

BL5-C车床为斜床身结构,分别在机床X向和Z向进给轴(轴承座、螺母座)、主轴(轴承)、床身等重要位置安装温度传感器检测机床温度变化,主轴(轴承)箱体上安装振动传感器检测振动频率,机床X向和Z向进给轴安装光栅尺,实现全闭环控制。该机床定位精度< 6 μm,重复定位精度< 3 μm,车削工件圆度< 2 μm。BL5-C车床用于验证基于大数据及深度学习的车削加工工艺参数优化技术。

BM8-H铣床在各进给轴丝杠螺母、轴承座、电机座部位分别安装共9个温度传感器,主轴箱中安装4个温度传感器,它们用来监测机床的热变形;主轴和工作台上各安装一个三轴振动传感器,各进给轴安装高精度光栅尺实现全闭环控制。该机床定位精度< 10 μm,重复定位精度< 8 μm。BM8-H铣床用于验证基于动力学及深度学习的机床进给系统混合建模及误差补偿技术。

4.3. 智能机床主要的智能化应用案例

4.3.1. 基于 Cyber NC 和双码联控的模具加工质量优化

本案例在配置INC的S5H精密机床上实现,以典型的模具试切件Mercedes(图8)为例,验证数字孪生和双码联控技术对曲面加工表面质量优化的效果。

图8. Mercedes试件。

基于S5H精密机床的几何与结构参数,建立数控装置的参数级的数字孪生Cyber NC。数控装置的物理实体和Cyber NC在插补层面上是完全等效的,它们对曲面加工程序生成的插补指令完全一致。

在实际加工前,模具加工G代码在Cyber NC上进行仿真优化。以插补轨迹的平滑和指令进给速度的横向一致性为优化目标,进行优化迭代,不断修正插补轨迹和速度规划指令,直到优化目标实现为止,并依据优化结果生成i代码指令。在实际加工中,G代码与包含优化结果的i代码在数控系统同时执行,双码联控完成加工。

优化前后效果如图9所示。实验表明,利用基于孪生模型仿真和双码联控的方法可显著改善进给速度的横向一致性,从而提高零件表面的加工质量。经观察,优化后加工零件特征更加清晰,一致性更好,与原始CAD模型的符合度更高[图9(b)]。

图9. Mercedes试件区域A优化前后对比。(a)进给速度色谱图[15];(b) 加工表面质量。

4.3.2. 基于大数据学习的车削加工工艺参数优化

在数控加工中工艺参数的优化至关重要,它们影响着零件的加工质量、效率、机床和刀具等制造资源的寿命等[16,17]。针对工艺参数优化,目前已经开展了许多相关研究。一种方式是通过对机床加工过程中切削力、切削稳定性等的理论建模,来实现对工艺参数的优化[18]。除基于理论分析建模的工艺参数优化外,近年来也出现了基于大数据模型的工艺参数优化方法[19,20]。

本案例在配置INC的BL5-C智能车床上实现,利用数控加工过程数据,建立车床的工艺系统响应模型,验证基于大数据的加工工艺知识学习、积累与运用方法的可行性与有效性。其具体过程为:

(1)以BP神经网络作为描述该车床工艺系统响应规律的模型,模型的输入端为切削深度、切削半径、材料去除量等5个工艺参数,输出端为主轴功率,如图10所示。

图10. 表征BL5-C车床工艺参数——主轴功率响应的BP神经网络模型。

(2)选择该型车床实际生产常见的零件进行加工,记录加工时的指令域大数据。从其中的主轴功率数据中分离出稳态数据作为神经网络的输出端训练样本。通过指令域分析方法,提取稳态样本对应的切削参数,包括切削深度、进给速度、材料去除量、主轴转速、回转半径等,作为神经网络输入端训练样本。不断提取稳态样本训练神经网络模型,随着加工的进行,该模型逐步具备了对加工主轴功率进行预测的能力,即生长出了一个仿真该机床车削主轴功率的模型。

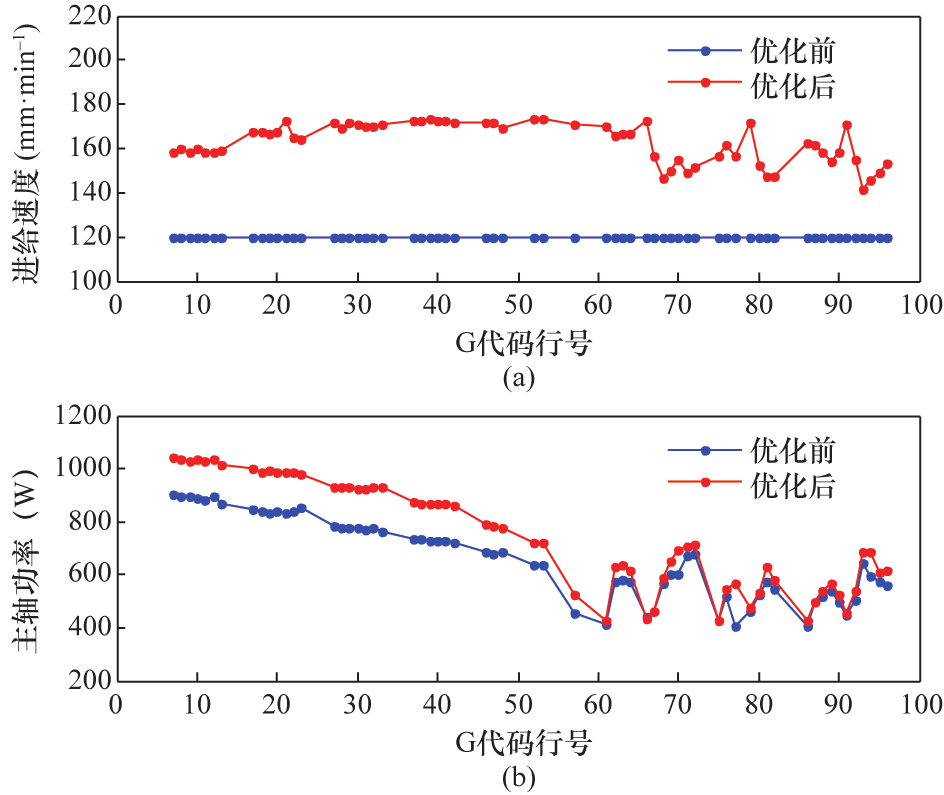

(3)新的加工零件(形状和工艺参数都不同的零件)在实际加工前,先在该模型中进行仿真、迭代、优化。对表2所示零件,以最大允许主轴功率及功率的波动为约束条件针对加工效率进行优化。优化前后的进给速度、主轴功率曲线分别如图11(a)、(b)所示,加工时间如表2所示。结果表明,在满足约束条件的情况下,优化后的加工时间较优化前缩短了27.8%。

表2 优化结果

图11. 优化前后结果。(a)进给速度;(b)主轴功率。

4.3.3. 基于动力学及深度学习的机床进给系统混合建模及误差补偿

机床进给系统建模,是实现控制策略优化、参数设定和轮廓误差预补偿,提升进给系统动态响应性能的基础[21,22]。基于理论分析,Erkorkmaz和Altintas [23]通过对进给系统进行数学和物理分析,并利用无偏最小二乘方法和摩擦力模型进行进给系统动态参数辨识和摩擦特性分析方法,建立进给系统模型,指导高速进给系统的设计。不同于理论建模方法,一些学者专注于数据驱动的建模方法。Huo和Poo [24]提出了一种分线性自回归神经网络建模方法,建立机床进给系统模型。利用该模型,输入指令位置,即可预测出机床的实际响应位置。Li等[25]提出了一种基于深度置信网络(DBN)的数据驱动建模方法,建立了反向间隙误差预测模型。

本案例在配置INC的BM8-H智能铣床上实现,采用大数据和多领域理论建模混合的方式建立机床进给系统的模型,探讨机床进给系统的建模方法以及利用模型仿真结果实施的补偿的可行性。其实施步骤如下:

(1)以BM8-H智能铣床为实验对象,建立其X和Y轴工作台的多领域理论模型。该模型包括伺服驱动、伺服电机和工作台及其机械传动部件。其中,伺服驱动、伺服电机的模型采用其设计参数建模。机械部分模型的主要参数如表3所示。为了准确辨识这些参数,应用敏感度分析确定辨识次序,敏感度低的先给一个缺省值,从高到低依次进行参数辨识。参数的理论分布区间及辨识结果如表3所示。

表3 辨识参数及其辨识区间

用半径50 mm、进给速度3000 mm·min?1的圆轨迹验证该模型的预测精度,结果如图12(b)所示,最大轮廓误差为10.07 μm。

图12. (a)圆形轮廓指令轮廓、实际轮廓、动力学模型仿真及混合模型预测轮廊;(b)圆形轮廓动力学模型仿真误差(红色)、混合模型预测误差(蓝色)。

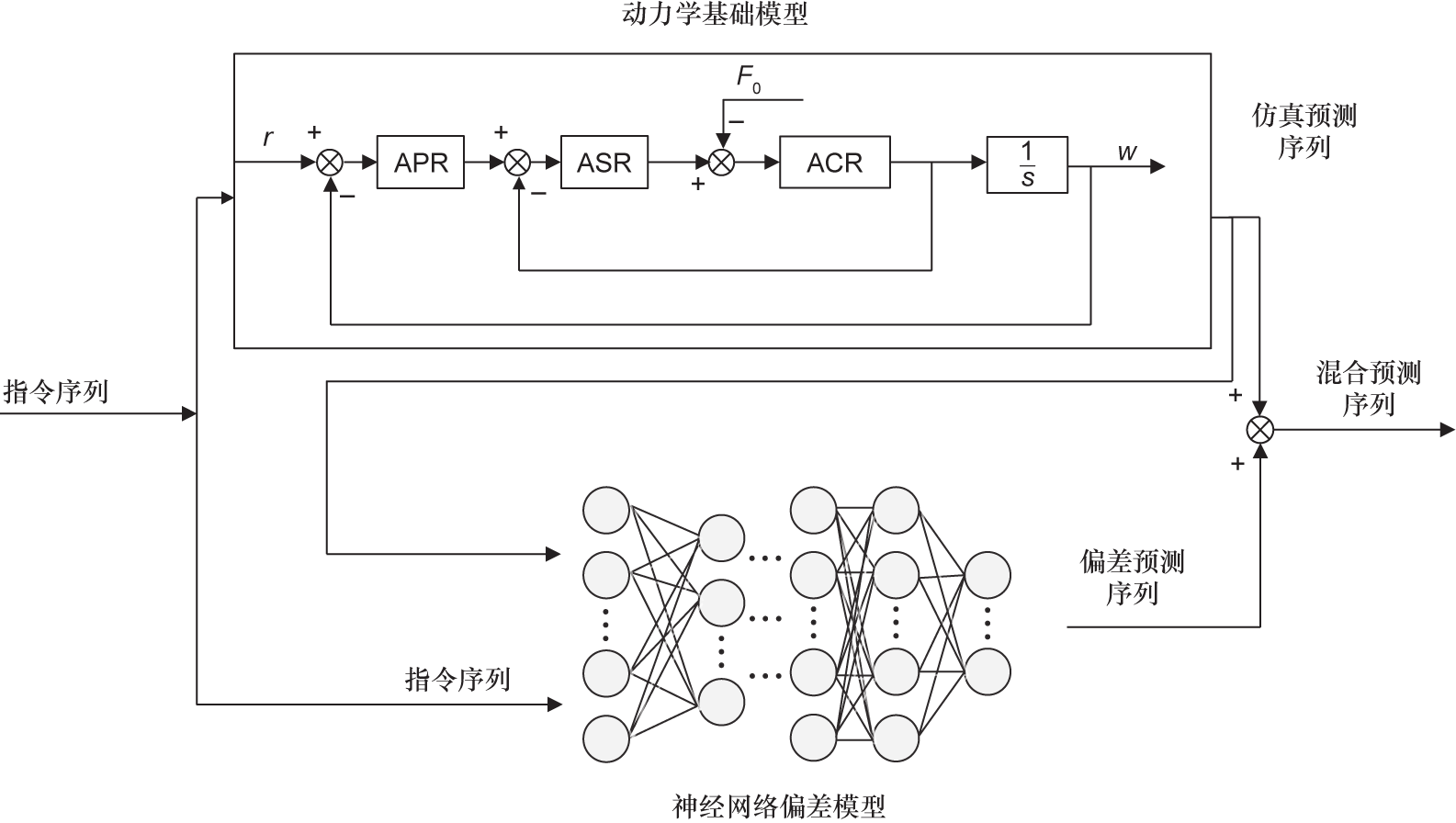

(2)为进一步提高预测精度,设计如图13所示的混合模型。该模型由一个基础模型和一个偏差模型两部分组成。基础模型即第(1)步得到的多领域理论模型。偏差模型是一个6层的神经网络模型。其输入端为进给系统的指令序列和多领域理论模型的仿真预测序列,输出端为仿真预测值与实测值之间的差值序列。从X、轴工作台运行各种轮廓轨迹时的指令数据和实测编码器数据中提取样本,对X、Y轴各自的偏差模型进行训练,可以分别得到其偏差模型。

图13. 机床进给系统的混合模型示意图。

其中,基础模型主要模块主要包含APR(automatic position regulator)位置调节器、ASR(automatic speed regulator)速度调节器、ACR(automatic current regulator)电流调节器、电机及机械传动部分。r为系统指令输入,w为实际输出,F0为扰动输入。

(3)轮廓误差预测精度如图12(b)所示,混合模型预测误差最大值为3.21 μm。可以满足中等精度机床补偿所需的预测精度要求。根据预测轨迹的轮廓误差对圆轨迹进行位置补偿,效果如图14所示,补偿前轮廓误差约12.53 μm,补偿后轮廓误差约为4.58 μm(减少63.4%)。结果表明经典的多领域建模与人工智能典型的神经网络模型相融合的混合建模方法,可以提升机床进给系统的运动控制精度。

图14.(a)圆指令轮廓、补偿前实际轮廓及补偿后实际轮廓;(b)圆轮廓误差(红色)及补偿后轮廓误差(蓝色)。

5. 总结与展望

本文对新一代人工智能技术在数控机床上的融合与应用进行了探索,分析了机床从数控机床,经“互联网+”机床,走向“智能+”机床的发展趋势。研究了利用大数据和人工智能技术实现自主感知与连接、自主学习与建模、自主优化与决策及自主控制与执行的“赋能”原理,揭示了机床智能化的本质在于它可以在生产服役过程中自动生成知识、积累知识并运用知识以实现优质、高效、可靠、安全、低耗的目标。为实现给数控机床赋予智能,本文提出了指令域分析方法、混合型数字孪生模型和双码联控三项智能化使能技术,设计开发了INC数控系统工程样机,研制了三台智能机床。在这三台智能机床上开展了三项应用验证,结果表明,文中提出的三项智能化使能技术具有较好可行性及先进性,它们可显著改善曲面加工表面品质(在曲面特征处过渡平滑)、提高加工效率(提升27.8%)、减少进给系统轮廓误差(减少63.4%)。

本文当前的研究工作,是对智能机床的初步探索。未来值得进一步深入研究的内容有:从加工过程积累数据中获取适用于机器学习建模的有效样本(正样本和负样本)的方法,智能机床共享、共用、共智的平台技术;以及与机床行业需求融合的人工智能技术在生产实践中的应用技术。

致谢

特别感谢中国工程院周济院士对本文的指导。本文在国家自然科学基金项目(51675204和51575210)和国家科技重大专项04专项课题(2018ZX04035002-002)的支持下完成。

Compliance with ethics guidelines

Jihong Chen, Pengcheng Hu, Huicheng Zhou, Jianzhong Yang, Jiejun Xie, Yakun Jiang, Zhiqiang Gao, and Chenglei Zhang declare that they have no conflict of interest or financial conflicts to disclose.

参考文献

[1] Zhou J, Li P, Zhou Y, Wang B, Zang J, Meng L. Toward new-generation intelligent manufacturing. Engineering 2018;4(1):11–20. 链接1

[2] 周济 . 智能制造 ——“ 中国制造 2025” 的主攻方向 . 中国机械工程 2015;26(17): 2273–84.

[3] Chen J, Yang J, Zhou H, Xiang H, Zhu Z, Li Y, et al. CPS modeling of CNC machine tool work processes using an instruction-domain based approach. Engineering 2015;1(2):247–60. 链接1

[4] 刘日良 , 张承瑞 , 姜宇 , 王科 . 基于 MTConnect 的数控机床网络化监控技术研究 . 计算机集成制造系统 2013;19(5):1078–84. 链接1

[5] Rehorn AG, Sejdic′ E, Jiang J. Fault diagnosis in machine tools using selective regional correlation. Mech Syst Signal Process 2006;20(5):1221–38. 链接1

[6] Kim DH, Song JY, Cha SK, Son H. The development of embedded device to detect chatter vibration in machine tools and CNC-based autonomous compensation. J Mech Sci Technol 2011;25(10):2623. 链接1

[7] 张曙 . 智能制造与 i5 智能机床 . 机械制造与自动化 2017;46(1):1–8.

[8] Vijayaraghavan A, Sobel W, Fox A, Dornfeld D, Warndorf P. Improving machine tool interoperability using standardized interface protocols: MTConnect. In: Proceedings of 2008 International Symposium on Flexible Automation; 2008 Jun 23–26; Atlanta, GA, USA; 2008. 链接1

[9] Hu L, Nguyen NT, Tao W, Leu MC, Liu XF, Shahriar MR, et al. Modeling of cloudbased digital twins for smart manufacturing with MTConnect. Procedia Manuf 2018;26:1193–203. 链接1

[10] Umati: universal machine tool interface [Internet]. Frankfort: German Machine Tool Builders’ Association; [cited 2019 Jun 17]. Available from: https://vdw.de/en/technology-and-standardisation/umati-universal-machinetool-interface/.

[11] Weber A. GE ‘‘predix” the future of manufacturing. Assembly 2017;60(3): GE70–6.

[12] Siemens y TCS unen fuerzas para impulsar el IoT industrial en MindSphere. Eurofach Electron Actual Tecnol Ind Electrón 2017;(459):28–9. Spanish.

[13] Zhou H, Zhang C, Jiang Y, Chen J, inventors; Huazhong University of Science and Technology, assignee. [Double-code based control method of NC machining and the corresponding device]. China Patent CN201810305822.9. 2018 Nov 2. Chinese.

[14] 周济, 周艳红, 王柏村, 臧冀原. 面向新一代智能制造的人-信息-物理系统 (HCPS). Engineering 2019;5(4). 链接1

[15] Zhou H, Lang M, Hu P, Su Z, Chen J. The modeling, analysis, and application of the in-process machining data for CNC machining. Int J Adv Manuf Technol 2019;102(5–8):1051–66. 链接1

[16] Zain AM, Haron H, Sharif S. Application of GA to optimize cutting conditions for minimizing surface roughness in end milling machining process. Expert Syst Appl 2010;37(6):4650–9. 链接1

[17] An LB, Feng LJ, Lu CG. Cutting parameter optimization for multi-pass milling operations by genetic algorithms. Adv Mat Res 2011;160–162:1738–43. 链接1

[18] Saffar RJ, Razfar MR. Simulation of end milling operation for predicting cutting forces to minimize tool deflection by genetic algorithm. Mach Sci Technol 2010;14(1):81–101. 链接1

[19] Zuperl U, Cus F. Tool cutting force modeling in ball-end milling using multilevel perceptron. J Mater Process Technol 2004;153–154:268–75. 链接1

[20] Zuperl U, Cus F, Reibenschuh M. Neural control strategy of constant cutting force system in end milling. Robot Comput-Integr Manuf 2011;27(3):485–93. 链接1

[21] Yeung CH, Altintas Y, Erkorkmaz K. Virtual CNC system. Part I. System architecture. Int J Mach Tools Manuf 2006;46(10):1107–23. 链接1

[22] Yang S, Ghasemi AH, Lu X, Okwudire CE. Pre-compensation of servo contour errors using a model predictive control framework. Int J Mach Tools Manuf 2015;98:50–60. 链接1

[23] Erkorkmaz K, Altintas Y. High speed CNC system design. Part II: modeling and identification of feed drives. Int J Mach Tools Manuf 2001;41(10):1487–509.

[24] Huo F, Poo AN. Nonlinear autoregressive network with exogenous inputs based contour error reduction in CNC machines. Int J Mach Tools Manuf 2013;67:45–52. 链接1

[25] Li Z, Wang Y, Wang K. A data-driven method based on deep belief networks for backlash error prediction in machining centers. J Intell Manuf. Epub 2017 Dec 19. 链接1